- Gazdaság

- Zöld Index

- ipar

- termelés

- gyártás

- gf machining solutions

- fenntarthatóság

- automatizálás

- digitalizáció

Triplázható a termelékenység, ha jobban átgondoljuk a lehetőségeinket

További Gazdaság cikkek

A magyar cégek nagy része már ismeri az Európai Unió által 2050-re kitűzött klímasemlegességi célokat, ám azokra a többség egyelőre inkább kihívásként és nehézségként tekint, nem pedig lehetőségként – mondta az Indexnek Szabó Gábor, a GF Machining Solutions (GF MS) régiós, magyar és román piacért felelős vezetője. Márpedig a termelő-gyártó ipari cégek mindennapi működését alapjaiban változtathatják meg az energiahatékony gépek, az automatizálás és a digitalizáció. Egy kicsit messzebbre tekintve, a több mint 220 éves svájci iparvállalat hazai menedzsere jelezte:

a precíziós gyártás meghatározó globális szereplői viszont már túl vannak azon, hogy versenyelőnyként tekintsenek a korszerű technológiai megoldásokra, tisztában vannak ugyanis azzal, hogy azok hiányában aligha tartozhatnának az energiahatékony és fenntartható gyártás élvonalába.

Szabó Gábor rámutatott, hogy a GF-nél sem csak beszélnek a fenntarthatóságról, miután a világ 39 országában több mint 15 ezer embert foglalkoztató svájci ipari konszern éves árbevételének 63 százaléka ma már olyan termékekből, rendszerekből vagy megoldásokból származik, amelyek társadalmi vagy környezeti előnyöket biztosítanak. Annak érdekében, hogy elősegítsék a fenntartható, karbonkibocsátás-csökkenést eredményező termelést, az energiahatékony szerszámgépekre, az optimalizált gyártásra és a körkörös gazdaságra fókuszálnak.

A szakember ismertette: a GF MS központja a svájci Bielben található, ahol a Mikron megmunkálóközpontokat is gyártják. Itt 2020-hoz képest nem kevesebb mint 98,58 százalékkal redukálták a CO2-kibocsátást. Kiemelte, hogy a napelemparknak köszönhetően 1580 tonnával, a biogázfűtésnek köszönhetően pedig további 56 tonnával mérséklődött a kibocsátás.

Döbbenetes megtakarítás érhető el

A GF régiós vezetője egy konkrét példán keresztül mutatta be, mit jelent a gyakorlatban az energiahatékonyság. A legújabb generációs huzalos szikraforgácsoló gép a korábbi, 2015-ös modellhez képest naponta 16 órás generátorórával számolva 28 százalékkal kevesebb energiát fogyaszt. Ha első hallásra nehéz ezt hová tenni, nagyban segíti a megértést, ha tudjuk: ez éves szinten több ezer kWh-t jelent, ami megfelel 517 ezer mobiltelefon feltöltésének vagy egy hagyományos személyautóval megtett 17551 kilométernek. Mindez köszönhető például

- a hűtőrendszerben alkalmazott új ventilátornak,

- a továbbfejlesztett generátornak,

- a legkorszerűbb elektronikai alkatrészeknek

- vagy az energiahatékony szivattyúknak,

- de a vágási technológia dinamikus fejlődésével a megmunkálási idők is jelentősen csökkennek.

Ráadásul számos berendezés rendelkezik a készenléti állapotot a nem termelő időszakokban is fenntartó funkcióval, miközben a kiegészítő funkciókat a pontosság miatt aktiválva tartja. Ezek mind-mind hozzájárulnak ahhoz, hogy a szikraforgácsoló gépeknél 40, a marógépeknél pedig 35 százalékos energiamegtakarítást mutathassanak fel 2025-ig.

Fejlesztési kényszer alatt van az ipar

Ahhoz, hogy az ipari szektor elérje a karbonsemlegességet, számos fejlesztésre van szükség – bocsátotta előre Szabó Gábor. A már említett energiahatékony gépeken kívül szintet kell lépni a gyártási folyamatok terén, a körforgásos gazdaságban való részvételhez is nagyobb anyaghatékonyságra van szükség. A termelési folyamatokat gyártásoptimalizálással lehet hatékonyabbá tenni, amihez elengedhetetlenül szükség van az automatizálásra, a digitális megoldásokra. A GF régiós vezetője rámutatott, hogy nagy hangsúlyt fektetnek a szoftverek fejlesztésére, amelyek lehetővé teszik, hogy minden típusú gép kommunikáljon egymással a zökkenőmentes gyártás érdekében. Ez végső soron azt eredményezi, hogy a költséghatékony, termelésnövelő megoldások alkalmazása növeli a piaci szereplők jövedelmezőségét, megőrzi a versenyképességet.

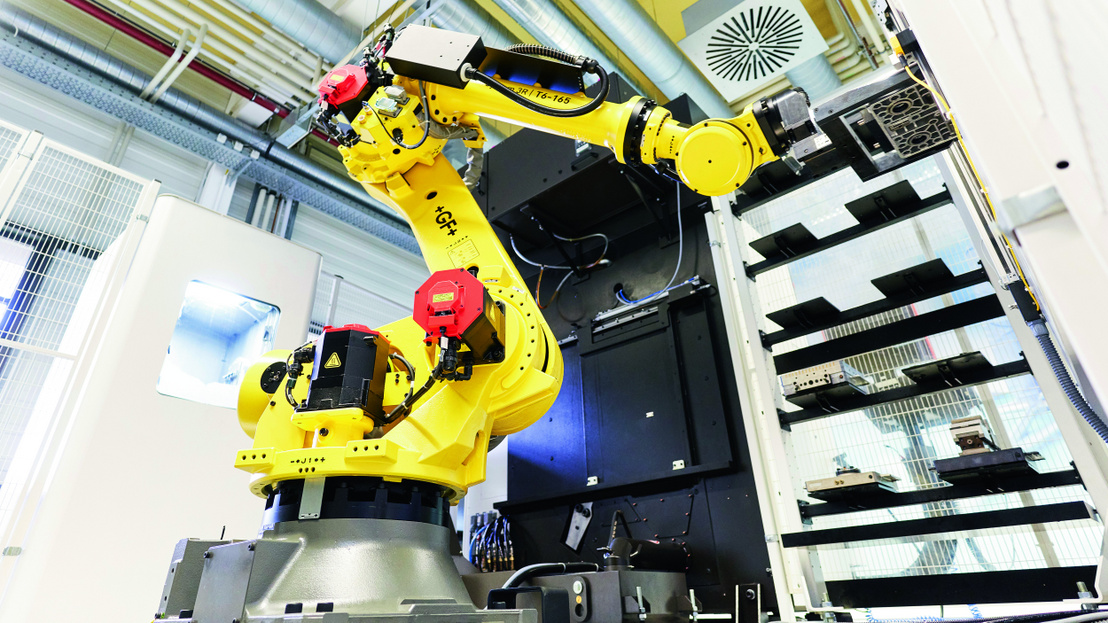

Egy megfelelően végrehajtott automatizálási projekt akár 230 százalékkal is növelheti a termelékenységet.

Az automatizálás nem csak a mellékidőket csökkenti jelentősen, de megfelelő vezérlés mellett sokkal hatékonyabbá, átláthatóbbá, ismételhetővé teszi a gyártási folyamatot, úgy, hogy mindezek mellett azonos vagy akár jobb minőségű terméket lehessen előállítani. Ugyanakkor Szabó Gábor szerint a mai napig számos tévhit kering az automatizálás körül, mint például:

- munkaerő-csökkentéssel jár,

- egyedi gyártásban nem alkalmazható,

- vagy ami legtöbbször előfordul: nagy összegű beruházást igényel.

A szakember szerint szinte minden automatizálási projekt más, és körültekintő megvalósítási tanulmányt igényel. Rávilágított, hogy

ma már számos beruházásimegtérülés-számítás áll rendelkezésre, akár a startvonalon döntést lehet hozni a megvalósítás hatékonyságáról.

Például a megtérülés körülbelül feleannyi idő egy robottal ellátott, 80 százalékkal magasabb beruházást igénylő CNC megmunkálóközpont esetén, amely napi 20 órát termel, mint egy robot nélküli, 8 órát üzemelő berendezés esetében. Már csak emiatt is mielőtt kapacitást bővítünk, érdemes megvizsgálni a meglévő gépparkban rejlő automatizálási lehetőségeket. Ráadásul egy robot energiaigénye sokkal kisebb, mint egy CNC megmunkálógépnek, ami további energia-megtakarítással kecsegtet.

Kézzelfogható a körforgásos gazdaság

Az intelligens gyártás és a csatlakoztathatóság a két fő pillére a fejlesztéseknek – folytatta a régiós vezető. A modern szerszámgépek olyan információk széles körének rögzítésére és összegyűjtésére képesek, amelyek felhasználhatók mind a folyamat, mind az üzleti teljesítmény javítására és végső soron a gyártásoptimalizálásra. A körforgásos gazdaságba való bekapcsolódás terén pedig az a tapasztalat, hogy az első lépés a régi gépek visszavétele és azok újrahasznosítása lehet. Ez már csak azért is lényeges szempont, mert Szabó Gábor újabb gyakorlati példája szerint egy körülbelül 20 éves huzalos szikraforgácsoló berendezés átlagosan

- 1100 kg alacsony minőségű acélt,

- 430 kg rozsdamentes acélt,

- 200 kg elektronikai alkatrészt,

- 400 kg rezet,

- 1400 kg öntöttvasat,

- 130 kg motoralkatrészt,

- 170 kg szénacélt

- és 50 kg poliuretánt tartalmaz.

Egy újrahasznosított gépről kiállított hivatalos tanúsítvánnyal a kezében ráadásul az adott cég pontosan demonstrálhatja a kiemelt és megőrzött anyagok mennyiségét és a hulladék elkerülése révén megtakarított CO2-t. A szakember szerint így máris kézzelfoghatóvá válik az addig szkeptikus cégvezetők számára a körforgásos gazdaság, ha ebben a formában hely szabadul fel a telephelyükön, nem szükséges törődniük a régi gépek elszállításával, és még bevétel is keletkezik. Ráadásul a szikraforgácsolás során használt fogyóeszköz, a huzal is újrahasznosítható: a használt rézhuzalt megolvasztják, melyből tömb vagy rúd készül.

(Borítókép: GF)