Ön szerint honnan ered a Japán autók legendás megbízhatósága?

A Suzukinál az innováció nem csak technológiai, hanem a mindennapok újításait és a megfontolt fejlődést előtérbe helyező gondolkodásmód. Ez a mentalitás az új modellek és modellfrissítések fejlesztésén túlmenően gyártástechnológiai innovációkat és a munka hatékonyságát növelő folyamatoptimalizálást is takar. Ez a gondolatiság ösztönözte az innovátor Michio Suzukit, anyavállalatunk alapítóját arra, hogy profilt váltson és szövőszékek után motorkerékpárokat és autókat gyártson.

Hogyan jelenik meg mindez Magyarországon?

Az innovációs tevékenységünk lényege, hogy korszerű, fenntartható és biztonságos autókat biztosítsunk a lehető legszélesebb fogyasztói réteg számára. Az a véleményem, hogy autógyár valójában nem létezik innováció nélkül, inkább az a kérdés, hogy ez az újító szellemű fejlesztő tevékenység mikor válik tudatossá azokban, akik művelik. Büszke vagyok arra, hogy a legutóbbi belső innovációs auditunk és felmérésünk szerint a kollégáink mára tisztában vannak azzal, hogy azt, amit a Magyar Suzuki Zrt. fennállása óta nap mint nap teszünk: innováció.

Hogyan születik egy új modell?

A Magyar Suzuki Zrt.-nél a hazai gyártású új modellek és modellváltozatok prototípusainak előállítása és tömeggyártásuk előkészítése valósul meg kísérleti fejlesztés útján. Így volt ez két legfrissebb modellünk, a Vitara és az SX4 S-CROSS esetében is. A kísérleti fejlesztés nem áll meg az új modell létrehozásával: modelljeinket ugyanúgy, mint más gyártók, folyamatosan frissítjük, jelentősen megújítjuk. Mind az új, mind pedig a jelentősen megújításra kerülő modelljeink az anyavállalatunknál végzett, az innováció fogalomkörében alap- és alkalmazott kutatásnak minősülő tervezést követően úgynevezett „design proto”, formájában, azaz „papíron” érkeznek hozzánk több száz mérnöki tervrajz formájában Japánból. Mérnökeink, technikusaink, és az egész MSC munkatársi gárdája ebből hozzák létre a prototípust esztergomi gyárunkban a termelési igazgató vezényletével.

A „design proto” megérkezését követően legalább 2-2,5 év alatt készülnek az első prototípusok – 100-200 gépkocsi –, amelyek kisebb részét Magyarországon, nagyobb részét Japánban tesztelik különböző körülmények között, például klímakamrában, törés kapcsán, üzemeltetés közben. A prototípusként létrehozott járműveket szélsőséges körülmények között, pl. sivatagban vagy a sarkkörön túl is kipróbálják. A visszajelzések és a bonyolult mérési eredmények alapján esztergomi gyárunkban megépülnek a pilot, avagy előszériás gépkocsik a protókhoz képest már jelentősen kisebb darabszámban. Ezek már pontosan ugyanolyanok, mint amik később tömeggyártásra kerülnek, ezeket mutatjuk be – adott esetben még a tömeggyártás megkezdése előtt – a szakújságíróknak is.

Mennyi munkát jelent ez?

Egy-egy modell prototípusfejlesztése, míg eljutunk a sorozatgyártásig, hozzávetőlegesen 2000-2500, a gépsort és technológiát is érintő mérnöki megoldást, többszáz mérnöki és technikusi munkaórát, a gyár összes dolgozójának közös erőfeszítését igényli, és persze sok milliárd forint költséggel, befektetéssel jár.

A fenntartható gyártás és üzemeltetés jegyében az új modellek, illetve modellfrissítések fejlesztése gyakorlatilag folyamatosan zajlik a Suzukinál a piaci trendeknek, igényeknek és a szabályozási környezetnek megfelelően. Magyarországi kollégáink ezt a feladatot a napi gyártási folyamatok hiánytalan ellátásán felül végzik folyamatos párbeszédben és együttműködésben partnereinkkel. Az ő közös munkájuk a garancia a Suzuki által képviselt mentalitás és innovációs gondolatok megtestesülésére a minőségi kivitelezés során.

Milyenek lesznek a jövő Suzukijai?

A környezetbarát és fenntartható járműgyártási törekvések térhódításával összhangban, a Suzuki Motor Corporation jelenleg a hibrid technológia és -modellek fejlesztésére összpontosít. Anyavállalatunk mindemellett együttműködést folytat a Toyotával az elektromos autók bevezetésére az indiai piacon. Így a legtöbb közös projekt a Suzuki legnagyobb piacán valósul meg, de Európában is segítik egymást a japán járműgyártók. A két fél többek között az autonóm vezetési rendszerek kifejlesztésén is dolgozik.

Hisszük, hogy az elektromos autózásé a jövő, ám ennek a jövőnek a kezdete távolabbi, mint hinnénk. Jelenleg nem biztosított a villanyautózás elterjedéséhez szükséges gyártási és infrastrukturális háttér, amelyhez véleményem szerint még hosszú évek munkája szükséges. Ma a teljes iparág ezen a kérdéskörön munkálkodik, sok esetben közös fejlesztések keretein belül, ahogyan azt mi is tesszük.

Kapnak szerepet a fejlesztésekben a beszállítóik, vagy nekik tényleg csak a gyártás a dolguk?

A legtöbb Esztergomban gyártott új modell bevezetésével kapcsolatos technológiai fejlesztések a beszállítóinkra is pozitív hatással vannak. A beszállítóinkkal folyamatos egyeztetésben, együttműködésben zajlik egy-egy új modell és modellmegújítás kísérleti fejlesztése, az alkatrészek és az előállításukhoz szükséges szerszámfejlesztéssel együtt. Ez a fajta kölcsönhatás beszállítóinkra is pozitív hatással van, hiszen nekik is fejlődniük kell ahhoz, hogy tartani tudják a Magyar Suzuki által elvárt magas színvonalat.

Ezt a fejlődési folyamatot oktatással is elősegítjük. Hozzávetőlegesen a magyar beszállítóink felét részesítettük már oktatásban, azt követően pedig egy úgynevezett előinnovációs auditban az innovációs menedzsment rendszer szabványa alapján.

Néhány évvel ezelőtt magam is részt vettem egy úgynevezett kaizen – fejlődési lehetőség – feltáró úton Japánban, amelyet anyavállaltunk szervezett – nem először – mintegy tucat magyar beszállítónk számára. Két csoportra osztották a résztvevőket, az egyikben voltak a fém, a másikban pedig a műanyag alapanyagokkal foglalkozó partnereink. A tanulmányút keretei között a Suzuki Motor Corporation lehetővé tette az úton résztvevő beszállítóink számára, hogy az anyacégen kívül a vállalat japán beszállítóihoz is ellátogassanak. Az út során a magyar szakemberek több mint 140 kaizent jegyeztek fel.

A Magyar Suzuki Zrt. rendelkezik a legnagyobb és véleményünk szerint a legjobb beszállítói hálózattal a hazai autógyártók között. Több mint 4500 autóalkatrész érkezik naponta az esztergomi üzembe beszállítóinktól, akiknek 30-40 százaléka hazai vállalat. Ilyenformán a Magyar Suzuki a magyar vállalkozások gyarapodásához is hozzájárul.

Hogyan változnak a gyártási folyamatok?

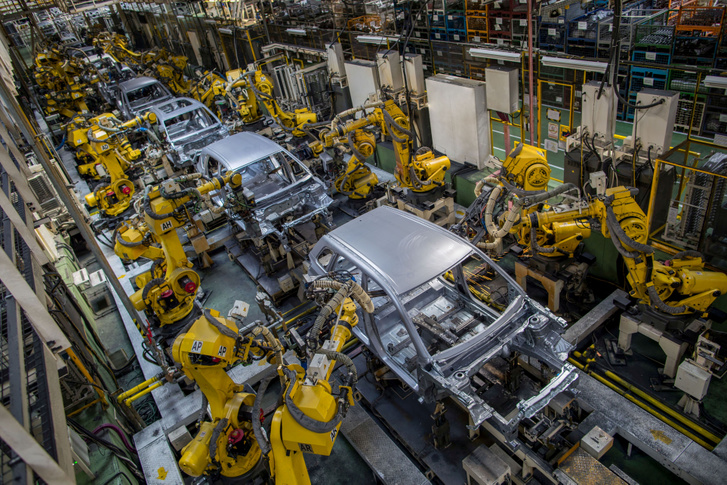

A három éve indult, többlépcsős esztergomi gyárrobotizáció és gyártásfejlesztés eredményeképpen már most fenntarthatóbbá vált a gyártás és a készülő termékeink is. A projekt keretében a vállalat megvalósította 368 hegesztőrobot hálózatba kapcsolását a ponthegesztési folyamat nyomon követéséhez, illetve olyan kommunikációs hálózatot épített ki, amely képes a strukturált adatfeldolgozásra. A fejlesztésnek köszönhetően így pontosabb és gyorsabb lett a munka. 3-4 percenként 1 karosszéria jön le a gyártósorról. Ehhez mérten hozzávetőlegesen fél órás minőségvizsgálatot jelentett korábban, ha a kollégák találtak egy hibás darabot.

Az okosgyár nem feltétlenül a robotok számának szisztematikus növelését jelenti, ha például a lézeres hegesztésre való áttérés mellett döntünk, akkor a robotok száma valójában nem növekedni, hanem csökkenni fog. Minden évben a főbb innovációs ötletek, irányzatok, és az ezekből fakadó lehetőségek összegyűjtéséhez a gyártás területén dolgozó valamennyi kollégánk segítségét kérjük.

Forradalmi változások zajlanak az autózásban. Hogyan hat ez a gyártókra általában és hogyan a Magyar Suzukira?

Az ipar 4.0, az elektromobilitás, az autonóm vezetési technológiák és a megváltozott szabályozási környezet a járműipar történetének talán legnagyobb és legintenzívebb változását hozzák. A piacok növekedésének lassulása láttán sokan már krízist kiáltanak. Véleményem szerint az autóipar nem válságban, hanem struktúraváltásban van, amelyet a megváltozott szabályozási környezet, és ezek időbeli ütemezése tesz ennyire intenzívvé.

Vállalatunk az 1991-es alapítás óta a japán anyavállalat egyetlen európai gyártóbázisa, mára pedig a kontinens pótalkatrész- és kiegészítőtartozék-ellátó központja is egyben. A modelljeink iránti igények folyamatosak és növekednek, esztergomi üzemünkben stabil munkaerőlétszámmal zajlik a termelés. Mindez egyértelműen bizonyítja a Magyar Suzuki Zrt. stabil pozícióját Magyarországon, illetve jelentőségét a Suzuki Motor Corporation csoport múltjában, jelenében és jövőjében. Nem gondoljuk, hogy ez a helyzet a közeljövőben változni fog.