Új ipari anyagvizsgálati szabványt dolgoznak ki magyar kutatók részvételével

További Tech-Tudomány cikkek

-

Új szintre léphet az agy és a számítógép kapcsolata

Új szintre léphet az agy és a számítógép kapcsolata - A kutatók is vakarják a fejüket attól, amit a Csendes-óceán mélyén találtak

- Óriási összeggel fejleszti mesterségesintelligencia- és felhőalapú infrastruktúráját az Alibaba

- Támadás alatt a bolygó: Kína és Európa is toborzásba kezdett

- Tudományos áttörés, még közelebb kerültünk a tényleges gondolatolvasáshoz

Az új eljárással csökkenthetővé válhat az anyagfelhasználás, megbízhatóbbak lehetnek a termékek, mindez pedig jelentős költségmegtakarítást eredményezhet - áll az Eötvös Lóránd Kutatási Hlózat közleményében.

Az EASI-STRESS nevű projektben négy kiemelkedő európai kutatási infrastruktúra (KI), egy egyetem, két kutatásközvetítő cég és hét csúcsvállalat vesz részt partnerként. Ez utóbbiak közül négynek jelentős hazai iparági kapcsolódásai is vannak.

A munkában többek között olyan ismert cégek leányvállalatai működnek közre, mint az Airbus, a Rolls-Royce, a Siemens, a francia atomerőmű-gyártó EDF, a Győrben autóipari beszállító üzemmel rendelkező NEMAK, a világ legnagyobb acélgyártója, az Acelor-Mittal, vagy a világ vezető 3D fémnyomtató cége, a Volum-E.

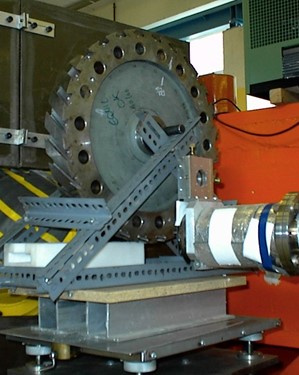

A projekt célja különféle anyagok és alkatrészek belső feszültségének roncsolásmentes röntgen- és neutrondiffrakciós vizsgálata, a mérési módszerek, illetve az erre szolgáló eszközök elterjedésének az előmozdítása, továbbá a különböző kísérleti módszerekkel mért eredmények egységes értelmezése, valamint az új mérési szabványok ismertetése az ipari szereplőkkel szoros együttműködésben. Ez a módszer lehetővé teszi a különböző használati eszközök gyártása során keletkező belső feszültségek kialakulásának, illetve az eszközök használat közbeni változásának a jobb megértését a mért adatok közvetlen összehasonlítása, és a jelenlegi ipari tervezési/modellezési eszközökbe való beépítése révén.

Selejtes alkatrész miatt robbant fel a SpaceX-rakéta

4500 helyett 900 kilós terhelést bírt csak egy merevítő. Azonnal leváltják a beszállítót.

Az új módszer ipari bevezetésével egyrészt felderíthetők az alkatrészek gyártásánál keletkező hibák, így például nyomon követhető a hegesztések, vagy a mechanikai behatások miatt bekövetkező mikrorepedések kialakulása és terjedése. Másrészt – minőségbiztosítási eljárásként történő alkalmazással – a környezeti hatások miatt a tárgyak használata közben bekövetkező anyagfáradásra (pl. ridegedés, repedésgócok kialakulása), és ezáltal a tárgyak élettartamára vonatkozóan lehet következtetéseket levonni.

A gyártási folyamatok paraméterei nagymértékben befolyásolják az anyagszerkezetet. Öntvényeknél például a megszilárdulás sebessége kihat az ötvözeti anyagok atomjainak elhelyezkedésére, és amennyiben nem az ideális kristályszerkezet alakul ki, akkor az anyagon belül feszültség marad. Röntgendiffrakcióval az alkatrészek felületén, neutronokkal pedig az anyagok mélységében is láthatóvá válik a kristályrács mikroszerkezete, annak torzulása, és ebből kiszámítható a belső feszültség. (Röntgen esetén a feszültség két irányát, neutron esetén mindhárom irányt mérhetjük.)

A diffrakciós feszültségmeghatározás az egyik leginformatívabb roncsolásmentes kísérleti módszer. Az ilyen mérési eljárások szabványosítása teszi lehetővé a hatékony ipari szintű alkalmazást. Ezeknek az ismereteknek a fémes és kerámia alkatrészek tervezési folyamatába történő beépítése csökkentheti az anyagfelhasználást, illetve megbízhatóbb és hosszabb élettartamú termékeket eredményezhet, ami egyben jelentős költségmegtakarítást is jelent.

A projekt keretében az ipari cégek és a méréseket végrehajtó kutatók közösen meghatározzák, majd a cégek előállítják a validálásra alkalmas vizsgálati mintákat, illetve azokat rendelkezésre bocsátják a mérésekre. A diffrakciós méréseket a KI-k végzik: a röntgenvizsgálatokat az egyetemi röntgenlaborokban (korlátozottan), illetve a két legnagyobb európai szinkrotronforrásnál (ESRF-Grenoble, HZG-Hamburg), a neutronos kísérleteket pedig a világ legjelentősebb neutronkutató intézetében (ILL-Grenoble), valamint az ELKH EK égisze alatt működő Budapesti Neutron Centrumban (BNC) valósítják meg. A Manchesteri Egyetem mellett dán és francia tech–transzfer cégek (DTI, CETIM) gondoskodnak a modellezés–validálás összehangolásáról, továbbá a mérési eljárás és a modellezés szabványba vitelének feladatairól.

A fizika évtizedes rejtélyét oldották meg részecskekutatók

Legyen erős: mégsem lassul le minden kvark az atommagban!

Ehhez a cikkhez ajánljuk

- Tech-Tudomány

Robbanthatnának is mellettünk, azt sem hallanánk a Huawei fülhallgatójával

Memóriahabbal és extrém zajszűréssel támad a FreeBuds Pro 4. Megnéztük, mire képes.

február 20., 15:38

- Tech-Tudomány

Tudományos áttörés, még közelebb kerültünk a tényleges gondolatolvasáshoz

A technológia azonban egyre égetőbb kérdéseket is felvet.

február 23., 18:50

- Tech-Tudomány

Forradalmi áttörést rejt a Microsoft új kvantumchipje

Egy titokzatos részecskével stabilizálják a sérülékeny információkat.

február 21., 15:31

- Mindeközben

Brasch Bence felkészült rá, hogy gyermeke a Nagy Duett élő show-jának idején születhet meg

tegnap, 21:30

- Mindeközben

A Next Top Model Hungary győztese: Addig kell ütni a vasat, amíg meleg, de most már nagyon jó lenne egy kis pihenés

tegnap, 20:30

- Mindeközben

Fejes Tamás kijelentette: óva inti a fiait attól, hogy magukra tetováltassanak

tegnap, 18:35

- Tech-Tudomány

A kutatók is vakarják a fejüket attól, amit a Csendes-óceán mélyén találtak

Nem tudjuk, honnan került nagy mennyiségű berilliumizotóp a tengerfenékre.

tegnap, 16:25

- Tech-Tudomány

Óriási összeggel fejleszti mesterségesintelligencia- és felhőalapú infrastruktúráját az Alibaba

Az óriásvállalat is lépést akar tartani a mesterséges intelligencia térnyerésével.

tegnap, 11:11

- Tech-Tudomány

Világhódításra indul a Meta, a Föld leghosszabb kábelét készülnek éppen megépíteni

Az egész bolygót körbeéri majd az új kábel.

február 18., 06:37

- Tech-Tudomány

Elon Musk megsemmisítené a Nemzetközi Űrállomást

Az eredeti tervek szerint még 2030-ig működhetne az objektum.

február 21., 13:53

- Tech-Tudomány

A következő járványért a világűrt is okolhatjuk, felturbózza a vírusokat

A Tanganyika-tó üledékében talált kémiai nyomok miatt fújtak riadót.

február 22., 17:13

- Címlapon

Ha szerencsénk van, akkor egy 20 forintos a zsebben 185 ezer forintot is érhet

Bárkinek ott lapulhatnak a tárcájában ezek az értékes pénzérmék.

tegnap, 19:42

- Címlapon

Az Egyesült Államok és Magyarország sem ítélte el az orosz agressziót az ENSZ Közgyűlésen

tegnap, 05:53

- Tech-Tudomány

Új funkciót tesztel az Instagram, de ez sokaknak nem tetszik

Már a startgépben áll a lefelé mutató ujjacska.

február 18., 17:50

- Címlapon

Donald Trump szerint a harmadik világháború kitörését okozhatja, ha nem zárják le az orosz–ukrán háborút

Az amerikai elnök Emmanuel Macronnal tárgyalt a Fehér Házban.

tegnap, 20:57

- Tech-Tudomány

Új szintre léphet az agy és a számítógép kapcsolata

A kínai megoldás megkönnyíti az agyhullámok és az érzékelő egymásrahangolódását.

tegnap, 21:12

- Tech-Tudomány

Hamarosan fizetőssé válik a Reddit egy része

Még 2025-ben érkezik az új funkció.

február 18., 10:46

- Tech-Tudomány

Ikonikus ételek tűnhetnek el, a gouda sajt és a dijoni mustár is veszélyben van

Ketyeg az óra, több termék is érintett lehet.

február 20., 07:13

- Mindeközben

Vastag Tamás a szakításáról: Majdnem másfél évig jártunk terápiára, mindent megtettünk, hogy helyrehozzuk a kapcsolatunkat

tegnap, 17:35

- Mindeközben

Szikora Róbert a fiatal zenészek generációjáról: Ők is a fogyasztói társadalom áldozatai, és ezért sajnálom őket

tegnap, 16:30

- Címlapon

Volodimir Zelenszkij megsúgta az uniós vezetőknek, mely országok lehetnek Oroszország következő célpontjai

Nemzetközi biztonsági csúcstalálkozót tartottak Kijevben, az EU több vezetőjének részvételével.

tegnap, 16:53

- Tech-Tudomány

Vajon elveszi a munkáját az első itthon is kapható humanoid robot és a kutyája?

Tanulni is tud, de az kétszer annyiba kerül.

február 18., 11:19

- Tech-Tudomány

Az egész univerzumot feltérképezheti az amerikaiak új űrtávcsöve

A SphereX olyan képeket készít, amilyeneket a James Webb sem tud.

február 20., 11:20

- Tech-Tudomány

Kínai kutatók forradalmi megoldással álltak elő az akkumulátoroknál

A gyógymód meghatszorozza az élettartamot.

február 19., 18:27