Itt nincs olyan, akinek ne lenne köze az autógyártáshoz

További Gazdaság cikkek

-

Trükköznek a visszaváltott palackokkal, reagált a Mohu

Trükköznek a visszaváltott palackokkal, reagált a Mohu - Orbán Viktor pénteken megnevezi Matolcsy György utódját

- Drasztikusan visszaesett a születések száma, de házasságot is egyre kevesebben kötnek

- Reagáltak Matolcsy Györgyék az Indexnek adott Nagy Márton-interjúra

- Több májkrémnél is problémát talált a Nébih

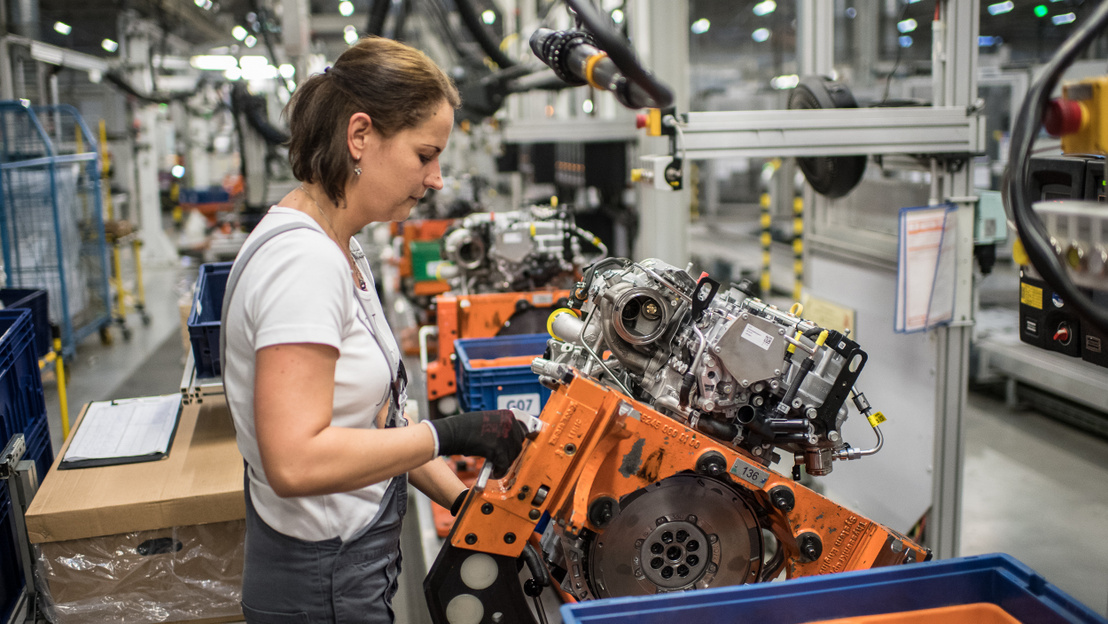

„Szentgotthárdon nem talál olyan családot, amelyiknek ne lett volna köze az Opelhez az elmúlt 25 évben” – adta meg a felütést Kaszás Zoltán, a szentgotthárdi Opel-gyár kommunikációs vezetője autóipari összeállításunkhoz. Az Opel 27 éve nyitotta meg gyárát a városban, az első autóval még Antall József miniszterelnök gurult le a gyártósorról.

„Mi voltunk az első magyarországi nagy autóipari beruházó, ma már itt van az Audi, a Mercedes, a Suzuki, de 1992-ben nagy szó volt, hogy egy autóipari konszern Magyarországot választotta, ráadásul az első hét évben komplett autók is készültek nálunk.” Az autószerelő üzem mellett párhuzamosan a kezdetektől fogva motorgyár is működött, régebben is ez volt és ma is ez a fő tevékenység, ami a pénzt hozza és munkaerőt teremt.

2016-ban volt a csúcs, abban az évben 630 ezer motor készült itt. „Nemcsak Szentgotthárdra és vonzáskörzetére vagyunk hatással, hanem az egész megyére, de akár Nyugat-Magyarországra is. Ha egy 8-9 ezer fős településen megjelenik egy gyár, ami 1000-1500 embert foglalkoztat, plusz még 500 főnek a kapcsolt vállalkozásokon keresztül, annak azért van hatása.”

2017-ben nagy váltás történt, akkor vásárolta fel a PSA-csoport az Opel európai márkáját, beleértve a márkanevet, a modelleket, a telephelyeket, így került a szentgotthárdi gyár is 2017 augusztusában a PSA-csoporthoz. Korábban az Opel több mint nyolcvan évig az amerikai General Motors része volt. „A mostani váltás alapjaiban változtat az életünkön. Új tulajdonos, új termékportfólió, új menedzsment, új filozófia. Ez a váltás több évig el fog tartani.”

A gyár slágerterméke hosszú évekig az Opel Astra motorja volt, az eladási rangsorban ez a második legkeresettebb modell a Corsa után, az ezt hajtó motorra értelemszerűen nagy volt a kereslet. „A legutóbbi, 2015-ös modell motorjának mi vagyunk az egyedüli gyártói. Minden K generációs Opel Astrában, ami az európai utakon fut, szentgotthárdi motor van.”

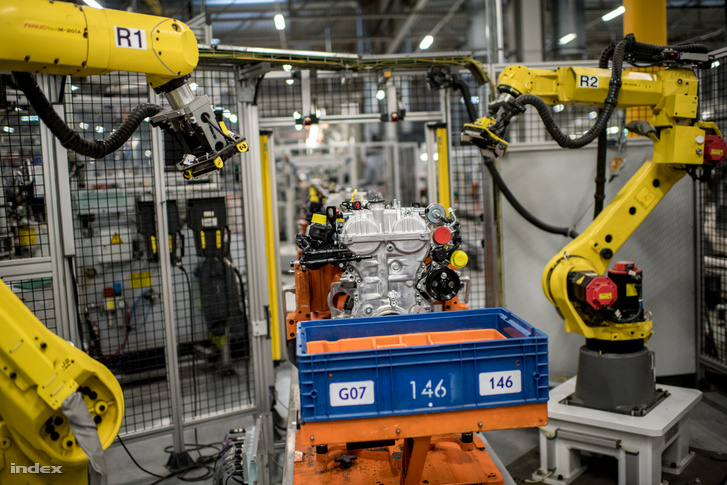

Jelenleg az Astra-motorok három legfontosabb alkatrészét, a motorblokkot, a főtengelyt és a hengerfejet Szentgotthárdon gyártják. Az üzemben két fő terület van: az egyiken ezek az alkatrészek készülnek (megmunkáló sorok), a másikon a kész motorokat szerelik össze. Egy műszak 5-600 motor elkészítésére képes. De ez már valamelyest a múlt az épp átalakuló gyárban. Még gyártják a régi motorokat, de már idén fel kell készülniük, hogy ugyanazokon a sorokon képesek legyenek PSA-motorokat is gyártani.

A gyár életében üzleti szempontból 2015 volt a csúcs: közel 57 milliárd forintos árbevétel és 13 milliárd forintos adózott eredmény volt a mérlegben. 2016-ban és 2017-ben az árbevétel is visszaesett (53 és 46 milliárd forint), de a 2017-es adózott eredmény már komoly esést mutat (5,4 milliárd forint). Ennek következtében a létszám is csökkent: 1300 főről a mai 1000 fő körüli létszámra. „Az évek során változó árbevétel, nyereség és nem utolsósorban a foglalkoztatottság is a gyártott motorok számával és típusával van összefüggésben. Az utóbbiakat pedig az autópiac diktálja. Mi az állandóan változó igények kielégítésére gyártunk – az utóbbi években sajnos ez a gyártási volumen csökkent, és ezt követték az egyéb mutatóink is” – magyarázta el Kaszás Zoltán a visszaesés okait, ugyanakkor hozzátette, mindenki bizakodó, hiszen a PSA-csoport egyik legfontosabb motorját fogják hamarosan gyártani.

A tulajdonosváltás miatti új irányok mellett a gyárnak az elektromos autózás által jelentett kihívásra is válaszolnia kell. „Ami előtt most állunk, nem volt az elmúlt száz év autóipari történelmében. A belső égésű motor csiszolása, finomítása zajlott évtizedeken keresztül, és semmilyen jelentős változás nem történt. Manapság nagyon elterjedt az elektromos autózás, és minden laikus abban látja a jövőt, megoldást. Nekünk is fel kell erre készülnünk: idén már megjelenik az új Corsa-modell, amelynek lesz egy tisztán elektromos változata is, de vannak más modelljeink, amik pedig hibrid változatban lesznek kaphatók, idén év vége felé. De azt még senki nem tudja megmondani, hogy valóban az elektromos meghajtásé a jövő, vagy valamilyen vegyes változaté, netán a hidrogénen alapuló megoldásé. Jelen pillanatban minden gyártó próbál több tűzbe vasat tartani, mert nem dőlt még el, hogy melyik technológia lesz majd a végső győztes.”

Váltó kukásautóba

Amikor az Opel 1999-ben leállt az autók összeszerelésével Szentgotthárdon, a vállalatcsoporton (General Motors) belül próbált vevőt találni a megüresedett ipari területekre. Így az akkor még csoporttárs, az amerikai Allison Transmission úgy döntött, váltógyárát a Vas megyei városba telepíti. Tíz éven keresztül az Opel területén és az Opel embereivel zajlott a gyártás, 2011-ben saját csarnokba költöztek, de maradtak az ipari park területén, sőt az alkalmazottak a mai napig az Opel állományában vannak, az amerikai vállalat a cégtől bérli a dolgozóit. Az amerikai gigacégnek ez az egyetlen európai egysége, a tőzsdei Allisonnak Indianapolisban van a központja, és Amerikán kívül még egy indiai gyára van.

Szentgotthárdon közepes és nagy teherbírású közúti járművek, speciális járművek (pl. kukásautó) és autóbuszok számára szerelnek össze automata váltókat. Az alkatrészek a világ minden tájáról érkeznek ide, itt pedig a vevő igényei szerint szerelik őket össze. Hogy mennyit egy nap vagy egy évben, a cég – hivatkozva az amerikai tőzsdei szabályokra – nem árulta el. Annyi viszont kiderült Rezsnyák Péter gyárigazgató elmondásából, hogy több mint 80 vevőnek megy ki az üzemből váltó, köztük a legnagyobbaknak, így a Mercedesnek, a Scaniának, a MAN-nek, az Ivecónak, a Volvónak és a Renault-nak. Ezenkívül a gyár látja el az európai, a közép-keleti és az afrikai régiót sebességváltóval.

Az utóbbi négy év folyamatos emelkedése (a 2017-es árbevétel 38 milliárd forint, az adózott eredmény 1,6 milliárd forint volt) miatt nemrég egy második műszakot is be kellett vezetniük, jelenleg 110 fő dolgozik náluk. A munkások 70 százaléka 15-20 kilométeren belülről jár be dolgozni.

„Ez egy kisváros, és a lakosságához képest rendkívül sok család érintett valamelyik cégben itt az ipari parkban, ily módon ez egy nagy családnak tekinthető, és rengeteg, még hozzá kapcsolódó kisvállalkozás is van, például a váltóinkat fa raklapokon szállítjuk ki, azok nem is jönnek vissza, ezért egy folyamatos gyártást kíván. Ehhez egy helyi cég gyártja a fa raklapokat, csomagolóanyagokat, amit mi felhasználunk. De előfordult, hogy egy alkatrész utómunkázásához találtunk helyben vállalkozást ahelyett, hogy visszautaztattuk volna a küldő országig. Ily módon több kisebb vállalkozás és cég is előnyhöz jut az itteni munkából” – mondta a gyár vezetője.

A 2011-ben megnyílt új épülethez egy tesztpálya is tartozik, a vevők képviselői itt próbálhatják ki a járműveket, egy külön látogatóközpontban pedig a Allison történetéről, a sebességváltó működéséről és alkalmazásának előnyeiről is mindent megtudhatnak. A mi látogatásunkkor is épp egy svéd csoportot vártak, hogy tagjai a gyár megtekintése után személyesen is kipróbálhassák a különböző típusú Allison-váltós járműveket.

Bejön 5,5 milliméter, kimegy hajszálvékony

Egy évben 25 ezer tonna hajszálvékony acélszál hagyja el a Kiswire szentgotthárdi gyárát. A cég (jelenlegi nevén Kiswire Szentgotthárd Kft.) több mint húsz éve létezik Magyarországon, jelenlegi tulajdonosa a dél-koreai Kiswire. A 70 éves családi vállalkozásnak negyven gyára van szerte a világban, Magyarországon ez az egy, nemrég két gyár épült még a régióban, Csehországban. A Kiswire döntően kábeleket, drótköteleket gyárt széles spektrumban, például hidakhoz és síliftekhez is, az autóipari szegmens termékei mellett. Egy évben több mint egy millió tonna acélterméket gyárt. A szakmai befektető Kiswire 2014-ben vásárolta meg a korábban az ArcelorMittal-csoporthoz tartozó szentgotthárdi egységet.

A húsz év alatt 30 fősről 300 fősre bővült gyár a kezdetektől fogva ugyanazzal foglalkozik: gumiabroncsok megerősítésére szolgáló acélszálakat gyárt. Egyszerűnek hangzik, mégsem könnyű feladat: a beérkező 5,5 milliméter átmérőjű alapanyagból kell milliméterben ki sem fejezhető átmérőjű végterméket előállítaniuk. Ezt több lépésben tudják elérni: először fizikailag húzzák, nyújtják az acélhuzalokat, utána hőkezeléssel érik el, hogy további vékonyításra alkalmasak legyenek, majd a tartósság növeléséhez és a gumigyártáshoz szükséges bevonattal látják el a galvanizálóban. Nagyjából húszféle végtermék hagyja el az üzemet, átmérője és anyaga válogatja, melyik milyen lesz (ahány gyártó, annyi kérés), a személygépkocsik gumijába 2-3, a kamionokéba 9-12 szálból sodort szálak kerülnek.

Támis János, a cég ügyvezetője volt a kalauzunk a szentgotthárdi ipari park területén álló gyárban. Mielőtt védőcipőt és láthatósági mellényt húztunk, egy mintadarabon mutatta meg, mit gyártanak pontosan. A félbevágott autógumiba kétféle erősítés is kerül: a gumi keskenyebb részét a vékonyabb sodronyok, a peremét pedig vastagabbak erősítik meg. Utóbbit nem gyárt a szentgotthárdi üzem, viszont az anyacég Kiswire-nek az a legfontosabb terméke, ez a cég gyárt belőle a világon a legtöbbet.

Az utóbbi időben fellendült a magyar gumiabroncsgyártás: legelőször a Hankook Magyarország kezdte meg a működését, aztán jött a Bridgestone, illetve nemrég az Apollo Hungary. Nekik akár egy napon belül is szállítani tud a Kiswire magyarországi cége, míg egy tengerentúlról érkező szállítmány képes két hónapot is utazni. A magyar egység a világ tíz legnagyobb gumiabroncsgyártói közül hatnak beszállítója. A három hazai gyár is vásárlójuk, de egyelőre a termékek többségét még külföldre értékesítik.

Az acélszálakhoz az alapanyagot az unió múlt évi döntéséig nagyrészt Koreából vásárolták. A dömpingvámot azonban az unió tavaly júliusban kivetette az acélipari termékekre is, így a cégnek – elkerülendő a 25 százalékos vámot – kiegészítő európai források után kellett néznie.

„A magas széntartalmú acélok esetében ugyanakkor nem áll rendelkezésre olyan mennyiségben európai termék, ami lehetővé tenné, hogy csak innen vásároljunk, de a kvóta ezt nem veszi figyelembe. Egyértelmű, hogy maga a szándék helyes volt, védeni kell az EU-t az olcsó acélipari termékektől, a mi esetünkben azonban ez a szabályozás nem azt a hatást érte el, amire eredetileg ezt kitalálták” – mondta Támis János, aki most abban bízik, a szabályozás bevezetését nemsokára követik a kivételek, amikkel talán az ő beszerzésük újra könnyebb lesz majd. „Megoldjuk, tehát nem veszélyezteti az üzletmenetet, de eléggé váratlanul jött ez az intézkedés, amire gyorsan kellett reagálnunk. Érdekes módon ez a szabályozás az alapanyagra vonatkozik, ugyanakkor a feldolgozott terméket továbbra is behozhatják a gyártók. Valószínűleg nem erre akarták ezt a szabályozást, de így sikerült. Bízzunk benne azért, hogy ezt átgondolják.”

A gyárban folyamatos műszak van, heti 7 nap, 24 órában, kivéve természetesen az ünnepnapokat. Az elmúlt tíz évben folyamatos növekedés jellemezte a céget, mind a létszám, mind az árbevétel tekintetében, a 2008-as válság természetesen őket is megrázta, de a tartalékokkal kihúzták. A legutóbbi lezárt évben, 2017-ben 12 milliárd forint árbevételük volt 500 milliós eredmény mellett, a 2018-as adatok nagyjából 10 százalékos növekedést mutatnak. A cég termelése 2014 óta 30 százalékkal nőtt, de a létszám – köszönhetően az egyre komolyabb gépeknek – ilyen arányban nem nőtt, „csak” 15-20 százalékkal. Az ügyvezető szerint a robotok egy ideig nem is fogják elvenni teljesen az emberek munkáját, egyelőre az látszik, hogy a gépekkel a hatékonyságot lehet növelni. Kapacitásukat jelenleg teljesen kihasználják, ezért is jött jól, hogy az új cseh gyár mindössze 500 kilométerre van, a felmerülő többletigényt ők fogják átvenni.

Támis János elmondta, munkaerőt találni mostanában nem nehéz, az ipari parkban működő autóipari vagy az autóipart kiszolgáló cégek stagnálása miatt. Ami problémát okoz inkább, az a munkaerő megtartása, leginkább Ausztria elszívó ereje miatt. Ezt a Kiswire széles, az adószabályok változása után is megtartott cafeteria-rendszerrel és a céges buszos bejárással próbálja kompenzálni. 60 kilométeres körzetből szállítják munkába a dolgozókat, van, aki Zalaegerszegből jár be, akik ennél is messzebbről, nekik albérlet-támogatást adnak.